Das Fraunhofer Technologiezentrum Hochleistungsmaterialien (THM) in Freiberg beschäftigt sich in dem vom Institut für Integrierte Systeme und Bauelementetechnologie (IISB) in Erlangen verantworteten Aktivitäten mit der Herstellung, Bearbeitung und Charakterisierung von Halbleiterkristallen für opto-, mikro- und leistungselektronische Anwendungen. Dabei kann es auf die langjährige Erfahrung seines Mutterinstituts, dem IISB zurückgreifen, welches in umfassender Weise die komplette Wertschöpfungskette für Elektroniksysteme vom Grundmaterial bis zur Anwendung abdeckt. Die Abteilung Materialien hat eine ausgewiesene langjährige Erfahrung auf dem Gebiet der Entwicklung, Herstellung und Charakterisierung von Nitridhalbleitermaterialien.

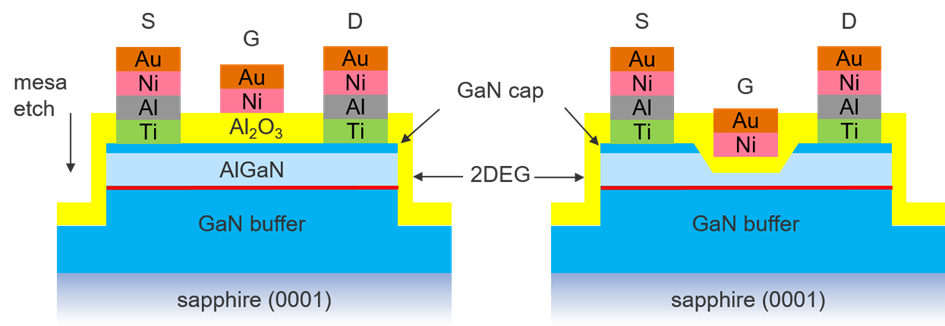

In diesem Projekt sollen neuartige Ätzprozesse mit atomarer Genauigkeit sogenanntes „Atomic Layer Etching“ (ALE) mit ebenso präzisen Abscheideprozessen „Atomic Layer deposition“ (ALD) kombiniert werden, um nitridische Bauelemente mit genau einstellbaren elektrischen Eigenschaften zu realisieren. Im Vergleich zu Silizium zeichnen sich Nitrid-Halbleitermaterialien, wie z. B. Galliumnitrid (GaN) und Aluminiumnitrid (AlN) sowie deren ternäre Verbindungen AlGaN, durch eine hohe Elektronenbeweglichkeit und Durchbruchspannung sowie eine große direkte Bandlücke aus. Daher spielen die Nitrid-Halbleitermaterialien eine wesentliche Rolle in der Hochspannungselektronik und Hochfrequenzanwendungen für Mobilfunknetze.

ALE bietet zwei wesentliche Vorteile, die Effizienz bei der Fertigung der oben genannten Hochleistungsbauelemente zu steigern. (i) Der Atomlagen präzise ALE-Prozess erlaubt eine genauere Herstellung der besonders im Kontakt- und Gate-Bereich sehr geringen Stufenhöhen bei gleichzeitig reduzierter Schädigung als bisherige trockenchemische Ätzverfahren. (ii) Ein weiterer Vorteil des ALE-Prozesses ist seine Selbstlimitierung, die eine hohe laterale Homogenität über den Wafer verspricht.

Im Fokus steht der direkte Vergleich des herkömmlichen Ätzverfahrens RIE (Rapid Ion Etching), welches mit alternativen Ätzgasen ausgestattet wird, zum ALE-Verfahren mit chlorhaltiger Chemie. Die Untersuchung bietet umweltspezifische und technische Vorteile, da RIE-Ätzer in der Halbleitertechnik weit verbreitet sind. Ein möglicher Verzicht auf chlorhaltige Ätzgase vermindert ökologische Folgen.

Ein weiterer Schwerpunkt des Projektes liegt auf der Möglichkeit einer in-situ Passivierung der geätzten Schicht durch die Abscheidung von Dünnschichtdielektrika. Die Bauelemente werden am Standort Freiberg hergestellt und elektrisch charakterisiert.

Die Prozessentwicklung wird unterstützt durch begleitende Charakterisierung der verwendeten Materialien, deren Oberflächenbeschaffenheit nach Prozessierung, sowie die Funktionsfähigkeit der Testbauelemente als Monitoring der Ätzprozesse in einem frühen Stadium der Entwicklung.

Zuwendungsgeber: Sächsisches Staatsministerium für Wirtschaft, Arbeit und Verkehr

Förderkennzeichen: 100402927, 100402929

Laufzeit: 01.07.2020 - 31.03.2022

Projektpartner: Fraunhofer-Institut für Keramische Technologien und Systeme IKTS, Winterbergstraße 28, 01277 Dresden

Fraunhofer-Technologiezentrum Hochleistungsmaterialien THM

Fraunhofer-Technologiezentrum Hochleistungsmaterialien THM